Ввертыш для восстановления резьбы

Ввертыши, они же футорки, сделаны в виде полых втулок с крупной наружной и мелкой внутренней резьбой. Они могут быть стальными, медными, латунными, бронзовыми, из других материалов. Устанавливают футорки на деталях, где допускается увеличение диаметра отверстий. Ввертыши применяются во многих отраслях промышленности, например, для сборки мебели, стыковки труб, крепления сдвоенных колес.

![]()

Некоторые производители выпускают наборы, которые называются восстановителями резьбы. Комплекты состоят из вкладышей разного размера, сверл, метчиков, вспомогательных инструментов. В зависимости от назначения в наборы входят футорки для ремонта дюймовой или метрической резьбы от М2 до М36.

Ввертыш устанавливают так:

- отверстие рассверливают до размера достаточного для нарезания резьбы под футорку;

- витки нарезают комплектным метчиком;

- если часть ввертыша после вкручивания выступает над поверхностью, ее срезают заподлицо;

- для предотвращения самопроизвольного выворачивания, по линии соприкосновения футорки с деталью керном делают несколько засечек.

https://youtube.com/watch?v=p1QEAUBCTVY

Болтовые соединения для ремонта

Процесс выполнения болтовых и клепаных соединений состоит из очистки поверхностей болтовых и заклепочных отверстий, установки и привертки стыковых накладок, рассверловки монтажных отверстий, постановки постоянных болтов или клепки. Детали, подготавливаемые под клепку, плотно стягивают болтами нормальной точности (черными), диаметр которых должен быть на 2. 3 мм меньше диаметра соответствующих отверстий. Плотность стяжки проверяют щупом 0,3 мм, который не должен проходить между собранными деталями более чем на 20 мм. Рассверловку отверстий с целью их прочистки, устранения небольшой черноты или доведения до проектного диаметра (если это не было выполнено на заводе) производят в стянутом стыке. Для рассверловки применяют конические и трехперные развертки из быстрорежущей стали, вращаемые пневматической сверлильной машинкой. В прроцессе монтажа пригодятся отрезные станки , гибочный станок и шлифовальные машины. Монтажную сборку узлов под клепку производят с заполнением не менее чем 35 тверстий болтами и 15 робками из общего числа отверстий в узле. В узлах с пятью отверстиями и менее заполняется не менее двух отверстий. В монтажных соединениях на болтах повышенной точности (чистых) отверстия при сборке заполняют пробками и постоянными болтами в таком же количестве, как и под клепку. Монтажную подготовку под болты нормальной точности производят постоянными болтами в количестве 1/3 от их общего числа, но не менее двух. Под гайки чистых или черных постоянных болтов ставят одну-две шайбы, под головки — не более одной. Болтовые и клепаные соединения выполняют при любых отрицательных температурах. Соединения на высокопрочных болтах имеют ряд преимуществ перед клепаными: они более жестки, не развинчиваются в процессе эксплуатации и имеют большую усталостную прочность; их диаметр на 1,5 мм меньше просверленного отверстия. Производство работ при этом значительно упрощается, ибо эти соединения выполняет звено из двух рабочих, в то время как заклепочные соединения выполняет звено из четырех рабочих. При замене заклепок высокопрочными болтами повышается производительность труда (в 1,8. 2 раза), сокращаются сроки монтажа. Под гайки высокопрочных болтов не требуется установка контргаек; под головки и гайки подкладывают термообработанные шайбы. Принцип работы соединения на высокопрочных болтах основан на использовании силы трения между поверхностями узла, стянутого высокопрочными болтами. Такое соединение должно быть выполнено весьма тщательно. Процесс соединения на высокопрочных болтах состоит из подготовки болтов и поверхностей узла к сборке и установки болтов. Перед установкой в конструкцию болты, шайбы и гайки очищают от заводской смазки и грязи путем кипячения их в воде в течение 15 мин и последующей промывки в чистом бензине. Затем их сортируют, отбраковывают гайки с перекосом поверхности, обращенной к конструкции, более 2°, а также гайки и болты с неисправной резьбой. Каждый болт комплектуют двумя шайбами и пригнанной гайкой. Поверхности соединяемых элементов часто имеют дефекты, препятствующие плотной стяжке пакета: заусеницы вокруг сверленых и выпуклости вокруг продавленных отверстий, брызги сварки, которые необходимо устранять с помощью зубил, молотков и напильников.

Источник

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс

подготовки метизов включает расконсервацию, очистку от грязи и ржавчины,

прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа

обработки метизов. В решетчатой таре (при малых объёмах — в ведре с пробитыми

дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с

моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и

кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на

1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа

«автол» (15 %), затем вынимают. С нагретых метизов бензин быстро

испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ

обеспечивает выравнивание коэффициента закручивания до 0,18.

4.1.3. Снижение коэффициента

закручивания до 0,12 и его стабилизация производится путем парафинирования гаек.

После очистки метизов по вышеуказанной технологии в ванну с расплавленным

парафином опускаются только гайки (выдерживаются 10-15 минут), вынуть гайки и

дать возможность стечь излишкам парафина и охладить до температуры окружающей

среды.

Способ восстановления резьбы

Повреждённую резьбу можно полностью восстановить по следующей технологии:

1. Рассверлить резьбовое отверстие до диаметра, указанного в приведённой ниже таблице 2. Нарезать в нём резьбу особого профиля специальным метчиком 3. Ввернуть в полученную резьбу спиральную ремонтную вставку (футорку из прочной нержавеющей стали, с помощью специального инструмента.

![]()

Резьбовая вставка

После такой операции резьба становится более прочной, чем первоначальная в исправном состоянии. Этот эффект особенно заметен, когда резьба выполнена в мягком материале, например, алюминии. При срыве болта (шпильки) в резьбовой вставке эффект “закусывания” отсутствует. Сорванный болт (шпильку) можно легко вывернуть.

Посмотрите видео, как используется резьбовая вставка

![]()

Какие возможности есть у резьбовых вставок

Особенно актуален этот способ для восстановления резьбовых отверстий в корпусных деталях автомобильных двигателей, например, свечного отверстия. Резьба под свечу становится очень прочной и надёжной.

Резьбовая вставка вкручена

Резьбовая вставка вкручена

Если сорвана резьба под шпильку, иногда рассверливают её, и нарезают резьбу следующего размера. В таком случае приходится применять ступенчатую шпильку неизвестного происхождения, сомнительного качества. Да и не всякую ступенчатую шпильку найдёшь в нужный момент. Если же отремонтировать отверстие с применением резьбовой вставки, остаётся возможность применить штатную, фирменную шпильку.

Ещё одно применение ремонтных резьбовых вставок – в латунных гайках выхлопного коллектора. Получается гайка, совмещающая очень прочную резьбу и свойство не «пригорать» к шпилькам.

Владельцам некоторых иномарок стоит обратить внимание и на возможность замены резьбы М12 х 1,5 на резьбу М12 х 1,25. Нередко случается, что болт с такой резьбой повреждён, а найти его в розничной сети в вашем городе практически невозможно (в нашем магазине есть такие болты). Токарь приличный болт не выточит, т.к

резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки

Токарь приличный болт не выточит, т.к. резьба на заводских болтах формируется давлением (накаткой), что обеспечивает необходимую прочность. А на токарном станке резьба получается резцом, при этом волокна стального прутка перерезаются и витки резьбы не могут нести необходимой нагрузки.

Если заменить резьбу в корпусной детали на более распространённую в России М12 х 1,25, появляется возможность подобрать болт необходимых размеров и прочности в ассортименте Российских и Европейских производителей автомобильного крепежа, представленных в нашем каталоге.

Видео – как работает резьбовая вставка, демонстрация

Какие инструменты применяются при восстановлении резьбы

![]()

1. Сверло

Диаметр сверла выбирается из таблицы.

Таблица подбора диаметров свёрл для наиболее распространённых резьбовых отверстий

| № п/п | Размеры восстанавливаемой резьбы | Диаметр сверла |

| 1 | М5 х 0,8 | 5,2 |

| 2 | М6 х 1 | 6,3 |

| 3 | М8 х 1 | 8,3 |

| 4 | М8 х 1,25 | 8,4 |

| 5 | М10 х 1 | 10,25 |

| 6 | М10 х 1,25 | 10,4 |

| 7 | М10 х 1,5 | 10,5 |

| 8 | М12 х 1,25 | 12,25 |

| 9 | М12 х 1,5 | 12,5 |

| 10 | М12 х 1,75 | 12,5 |

| 11 | М14 х 2 | 14,5 |

| 12 | М14 х 1,5 | 14,5 |

| 13 | М14 х 1,25 (под свечу) | 14,25 |

![]()

2.Метчик

Для ремонта свечного отверстия рекомендуется метчик ступенчатый. Он центрируется в старом отверстии своей заходной частью, и сразу нарезает новую резьбу, минуя операцию рассверливания.

Ступенчатый метчик существенно уменьшает риск порчи свечного отверстия, но он заметно дороже обычного.

Для удлинения метчика при ремонте глубоко утопленного свечного отверстия можно использовать обычную торцовую двенадцатигранную головку на 10 с соответствующим инструментом.

![]()

3.Шпиндель (инструмент для вворачивания вставки)

Рабочая часть шпинделя похожа на резьбовую часть болта, с зацепом на торце.

4.Вставка ремонтная

Вставка представляет собой спираль ромбовидного профиля.

На одном конце её имеется поводок, за который вставка вращается шпинделем. Вставки имеют разные длины.

Требования к правильному устройству монтажные соединения на болтах без контролируемого натяжения

Основные требования к сборке болтовых соединений приведены в разделе 4 СП 70.13330.2012. Приведем данные пункты.

4.5.1 При сборке как расчетных, так и нерасчетных срезных соединений, а также соединений, в которых болты установлены конструктивно, отверстия в деталях конструкций должны быть совмещены, а детали зафиксированы от смещения сборочными пробками (оправками) и плотно стянуты болтами. В соединениях с двумя отверстиями сборочную пробку устанавливают в одно из них. В расчетных соединениях разность номинальных диаметров отверстий и болтов не должна превышать 3 мм.

4.5.2 В расчетных соединениях с работой болтов на срез и соединяемых элементов на смятие допускается «чернота» (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм — в 50% отверстий, до 1,5 мм — 10% отверстий. В случае несоблюдения этого требования, с разрешения разработчика чертежей марок КМ или КМД, отверстия следует рассверлить на ближайший больший диаметр с установкой болта соответствующего диаметра.

В собранном пакете болты заданного в чертежах марок КМ или КМД диаметра должны пройти в 100% отверстий. Допускается прочистка 20% отверстий сверлом, диаметр которого равен диаметру отверстия, указанного в чертежах КМД.

В соединениях с работой болтов на растяжение, а также в нерасчетных соединениях, чернота не должна превышать разности номинальных диаметров отверстия и болта.

4.5.3 Запрещается применение болтов и гаек, не имеющих клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

Каждая партия болтов, гаек и шайб должна быть снабжена сертификатом качества с указанием результатов механических приемо-сдаточных испытаний.

При выполнении соединений на болтах без контролируемого натяжения болты, гайки и шайбы устанавливают в соединения без удаления заводской консервирующей смазки, а при ее отсутствии резьбу болтов и гаек смазывают минеральным маслом по ГОСТ 20799.

4.5.4 Под гайки следует устанавливать не более двух круглых шайб (ГОСТ 11371).

Допускается установка одной такой же шайбы под головки болтов. В необходимых случаях следует устанавливать косые шайбы (ГОСТ 10906).

Резьба болтов, в том числе сбег резьбы, не должны входить вглубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки.

4.5.5 Решения по предупреждению самоотвинчивания гаек — постановка пружинных шайб (ГОСТ 6402), контргаек или других способов закрепления гаек от самоотвинчивания — должны быть указаны в рабочих чертежах марки КМ.

Применение пружинных шайб не допускается при овальных отверстиях, при разности номинальных диаметров отверстия и болта более 3 мм, при совместной установке с круглой шайбой (ГОСТ 11371), а также в соединениях на болтах, работающих на растяжение. Запрещается стопорение гаек путем забивки резьбы болта или приварки гаек к стержню болта.

В конструкциях, воспринимающих статические нагрузки, гайки болтов, затянутых на усилие свыше 50% расчетного предела прочности стали болта, допускается дополнительно не закреплять. Фундаментные болты должны комплектоваться в соответствии с ГОСТ 24379.0.

4.5.6 Гайки и контргайки болтов диаметром 12-27 мм следует затягивать до отказа, от середины соединения к краям, с усилием 294-343 Н (30-35 кгс) монтажными ключами. Длина ключа должна составлять для болтов М12 — 150-200 мм; М16 — 250-300 мм; М20 — 350-400 мм; М22 — 400-450 мм; М24 — 500-550 мм; М27 — 550-600 мм или динамометрическими ключами по ГОСТ Р 51254.

4.5.7 Гайки и головки болтов, в том числе фундаментных, после затяжки должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а резьба болтов выступать из гаек не менее чем на один виток с полным профилем.

4.5.8 Контактные поверхности соединяемых элементов должны быть очищены от загрязнения, заусенцев, льда и других неровностей, препятствующих плотному их прилеганию. Плотность стяжки собранного пакета надлежит контролировать щупом толщиной 0,3 мм, который не должен проникать между собранными деталями в зону, ограниченную шайбой.

4.5.9 Качество затяжки постоянных болтов в расчетных соединениях следует проверять монтажными ключами длиной и с усилием, указанными в 4.5.6.

Качество затяжки болтов в нерасчетных соединениях, а также сборочных болтов сварных соединений следует проверять остукиванием молотком массой 0,4 кг, при этом болты не должны смещаться.

Недостатки и преимущества

Каждый метод имеет свои достоинства и недостатки. Примером назовем следующее:

- Холодная сварка и полимеры могут использоваться в случае, когда нельзя изменить диаметр отверстия. Однако, получающиеся витки характеризуются низкой прочностью.

- Метчик используется только в случае, когда можно немного увеличить отверстие. При этом получаются качественные и прочные витки.

- Вкладыши позволяют расширить область применения режущего инструмента, но восстанавливаемая резьба также не рассчитана на большую нагрузку.

В целом можно сказать, что существует просто огромное количество способов восстановления крепежных элементов. Выбор проводится в зависимости от того, где оно используется и какая нагрузка оказывается.

Источник

Выбор материала для восстановления резьбы

Как было отмечено выше, на рынке представлен широкий ассортимент материала для холодной сварки производимого различными компаниями.

Наличествующие в продаже марки материала подразделяются на две основные разновидности – жидкие и пластичные.

- Жидкие содержат в себе отвердитель и основную массу, обеспечивающую склеивание материалов.

- Пластичные внешне напоминают пластилин. Однослойный или двухслойный брусок необходимо тщательно размять и перемешать непосредственно перед использованием.

Выбор продукции для восстановления внутренней резьбы требует серьезного подхода

Важно обратить внимание на параметры прочности и пластичности. Достаточная пластичность позволит придать материалу максимально точную форму, даже в случае с мельчайшими деталями. Прочность гарантирует достаточную надежность соединения материала с ремонтируемой поверхностью

Прочность гарантирует достаточную надежность соединения материала с ремонтируемой поверхностью

Прочность гарантирует достаточную надежность соединения материала с ремонтируемой поверхностью.

Наибольшей популярностью в настоящее время пользуется продукция, выпускаемая под марками Алмаз, ABRO, Hi-Gear и Полимет.

Восстановление наружной и внутренней резьбы холодной сваркой – пошаговая инструкция

Оптимальным вариантом для восстановления резьбы является двухкомпонентный материал, продающийся в двух отдельных тюбиках.

Восстановление резьбы осуществляется следующим образом:

- после распаковки материала, веществом, содержащимся в первом тюбике, необходимо тщательно очистить и обезжирить восстанавливаемую поверхность резьбы. К этой процедуре следует подойти ответственно, так как наличие частиц металлической стружки или налета может повлиять на качество соединения;

- поверхность резьбового элемента обработать антиадгезионным веществом из второго тюбика;

- выдавить из тюбиков одинаковое количество содержимого из обоих тюбиков на неметаллическую поверхность и тщательно перемешать поставляемым в комплекте шпателем;

- нанести полученную смесь на восстанавливаемый участок резьбового элемента и ввернуть его в отверстие соответствующего диаметра;

- по прошествии времени, указанного в инструкции, деталь можно вывернуть – при соблюдении всех условий технологии, резьба будет восстановлена.

Важным условием качественного ремонта резьбы является тщательное перемешивание компонентов холодной сварки до получения однородной консистенции.

Смесь необходимо наносить на ремонтируемую деталь в таком количестве, чтобы ее излишки при выворачивании резьбы под давлением выходили наружу, что обеспечивает оптимальное формирование шага и формы витков.

Наши события

22 июня 2021, 12:35

RusCable Review №73 – Взрывоопасный ГОСТ, Будущие цены на медь, Изяслав Пешков и Москабельмет

22 июня 2021, 12:12

RusCable Insider #225 — Кабельное оборудование Xinming. Дым ВХЗ. Интервью с Иваном Лобановым. Робот-червяк и нейрозарождение

17 июня 2021, 20:02

По версии НП «Подольсккабель» причиной повышенного дымообразования продукции стал полимерный материал от ВХЗ

16 июня 2021, 10:12

У нас сохраняется некоторая зашоренность и устаревшие подходы. Иван Лобанов рассказал о химии в российском кабеле

15 июня 2021, 19:54

EL-комитет: в продукции АО “Энергокабель” нарушения конструкции ТПЖ не обнаружено.

15 июня 2021, 15:05

RusCable Insider #224 — 126 лет Москабельмет. Промышленность — это красиво. Фальсификат на Урале. Выключатель ВА57-35М от Контактор

ПАРТНЁРЫ

Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки — сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

Применение спиральной вставки

Такие приспособления, называемые также проволочными или пружинными, делают из высококачественной нержавеющей стали. Вставки выполнены в виде цилиндрических спиралей с концентрической резьбой внутри и снаружи. Для установки предусмотрен поводок. Форму и размер внутренних витков делают с минимальными допусками.

![]()

Ремонт резьбы выполняют в следующей последовательности:

- отверстие рассверливают сверлом, диаметр которого выбирают по прилагаемой к вставкам таблице;

- витки нарезают не стандартными метчиками, входящими в комплект;

- вставку вворачивают инструментом, который есть в наборе;

- удаляют поводок инструментом, поставляемым производителем, или плоскогубцами, если диаметр большой.

За счет натяга при установке исключается самопроизвольное выкручивание вставки. Упругость материала обеспечивает равномерное распределение нагрузки между болтом и вставкой. Высокая стойкость нержавейки к коррозии исключает возможность заедания болта из-за ржавчины.

https://youtube.com/watch?v=avTSkESffM4

Спиральными вставками можно отремонтировать соединения на конструкциях из цветного или черного металла. Их также применяют для усиления резьбы на пластике, дереве.

Сборка шлицевых соединений

Шлицевые соединения предназначены для передачи больших крутящих моментов и по сравнению со шпоночными соединениями имеют следующие преимущества:

- при шлицевом соединении достигается более точное центрирование детали по валу;

- вал почти не ослаблен, особенно при большом количестве шлицев, когда впадины можно сделать неглубокими;

- при сборке шлицевых соединений не требуется никаких слесарно-пригоночных операций, так как после механической обработки деталей таких соединений получается полная их взаимозаменяемость.

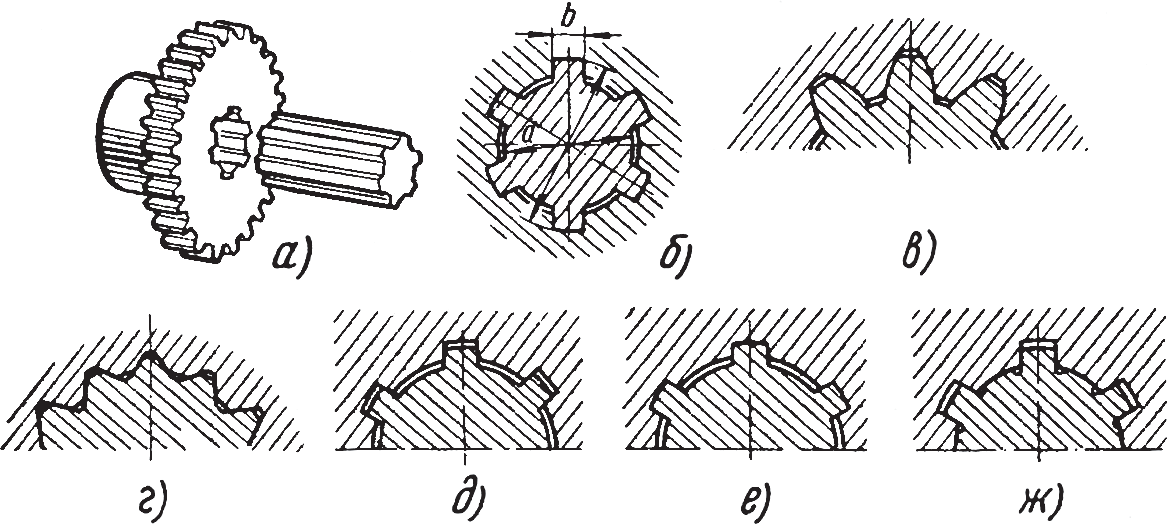

На рис. 2; а, б, в, г показаны прямобочные, эвольвентные и треугольные профили шлицев. Наиболее распространенный профиль шлицев – прямобочный, однако теперь стали применять также шлицы с эвольвентным профилем, обеспечивающим лучшее центрирование деталей, чем с прямобочным.

Треугольные шлицы используют только при небольших нагрузках и на валах небольшого диаметра.

Шлицевые соединения, имеющие подвижные посадки, собирают вручную без пригонки. Шлицевые соединения различают по способу центрирования втулки относительно вала.

Существует три способа центрирования вала: по боковым сторонам шлицев (рис. 2, д), по наружному диаметру (рис. 2, е), по внутреннему диаметру (рис. 2, ж).

Рис. 2. Шлицевые соединения: а, б – прямобочное; в – эвольвентное; г – треугольное; д – центрированное по боковым сторонам; е – центрированное по наружному диаметру; ж – центрированное по внутреннему диаметру

Когда точность центрирования не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам шлицев (карданное сочленение в автомобилях).

Когда в механизмах необходимо осуществить кинематическую точность (станки, автомобили и др.), применяют центрирование по одному из диаметров. Центрирование по наружному диаметру, как более экономичное, применяют для термически необработанных охватывающих деталей, а также для таких деталей, у которых твердость после термической обработки допускает калибрование протяжкой. Если твердость охватывающей детали не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру.

Неподвижные соединения, имеющие посадки с натягом, собирают в специальных приспособлениях или с подогревом детали перед напрессовкой.

Подвижные шлицевые соединения после сборки проверяют на качку, неподвижные – на биение.

Перед сборкой шлицевых соединений необходимо убедиться в наличии и хорошем состоянии внешних фасок и закруглений внутренних углов шлицев, так как при неправильном выполнении этих элементов возможно заедание шлицев при сборке соединения. В напряженных соединениях охватывающая деталь обычно напрессовывается на вал специальным приспособлением; собирать такие соединения с помощью молотка не рекомендуется.

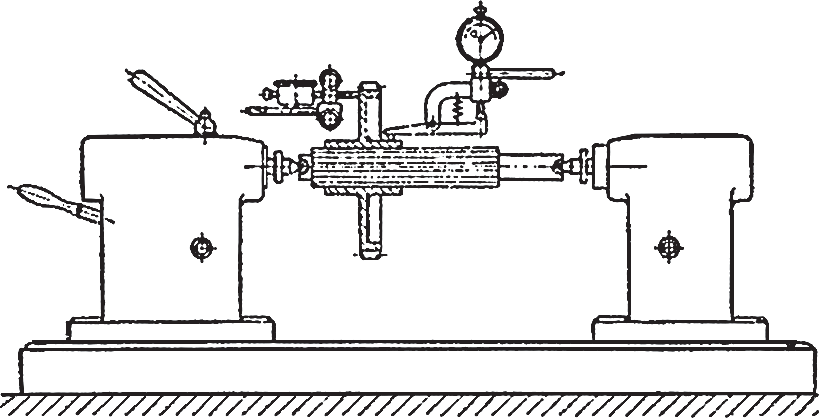

При очень тугих шлицевых соединениях целесообразно охватывающую деталь перед напрессовкой нагреть до 80-120° С. После напрессовки охватывающая деталь должна быть проверена на осевое и радиальное биение (рис. 3).

Рис. 3. Проверка собранного шлицевого соединения на биение

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливаются на место под действием небольших усилий и даже от руки. В этом случае охватывающие детали, кроме проверки на биение, контролируют на качку. В правильно собранной сборочной единице качка или относительное смещение охватывающей и охватываемой деталей под действием создаваемого вручную крутящего момента совершенно недопустимы.

Ответственные шлицевые соединения проверяются также «на краску».